- Herausforderungen und Marktumfeld

- Geschäftsmodell

- Strategie

- Unser Fokus: Clearly Sustainable

- Wesentliche Themen und Sustainable Development Goals (SDGs)

- Führungsstruktur

- Organisation

- Performance-Bericht

- col1

- Einleitung Performance Bericht

- Kunden und Lieferanten

- Finanzen

- Innovation und geistiges Eigentum

- Produktion und Produkte

- Mitarbeitende

- Umwelt

- Finanzbericht

- col1

- Auf einen Blick

- Finanzbericht Vetropack-Gruppe

- Konsolidierte Bilanz

- Konsolidierte Erfolgsrechnung

- Konsolidierte Geldflussrechnung

- Konsolidierter Eigenkapitalnachweis

- Konsolidierungsgrundsätze

- Bewertungsgrundsätze

- Erläuterungen

- Beteiligungsstruktur

- Beteiligungsgesellschaften

- Bericht der Revisionsstelle zur Konzernrechnung

- Fünfjahresübersicht

- col2

- Finanzbericht Holding

- Bilanz

- Erfolgsrechnung

- Erläuterungen

- Antrag des Verwaltungsrats über die Verwendung des Bilanzgewinns

- Bericht der Revisionsstelle zur Jahresrechnung

- Fünfjahresübersicht

- Corporate Governance

- col1

- Einleitung

- Verwaltungsrat

- Gruppenleitung

- Vergütungen und zusätzliche Angaben

- Mitwirkungsrechte der Aktionäre

- Revisionsstelle

- Informationspolitik

- Sperrfrist

- Kontaktadresse

- Vergütungsbericht

- col1

- Einleitung Vergütungsbericht

- Prinzipien des Vergütungskonzepts und deren Elemente

- Organisation und Kompetenzen bei der Vergütungsfestsetzung

- Beschreibung der Vergütungskomponenten

- Vergütungen an den Verwaltungsrat (VR)

- Vergütungen an die Gruppenleitung

- Vergleich der ausgerichteten Vergütungen mit den von der Generalversammlung genehmigten Vergütungen

- Beteiligungen

- Bericht der Revisionsstelle zum Vergütungsbericht

- Nachhaltigkeitsbericht

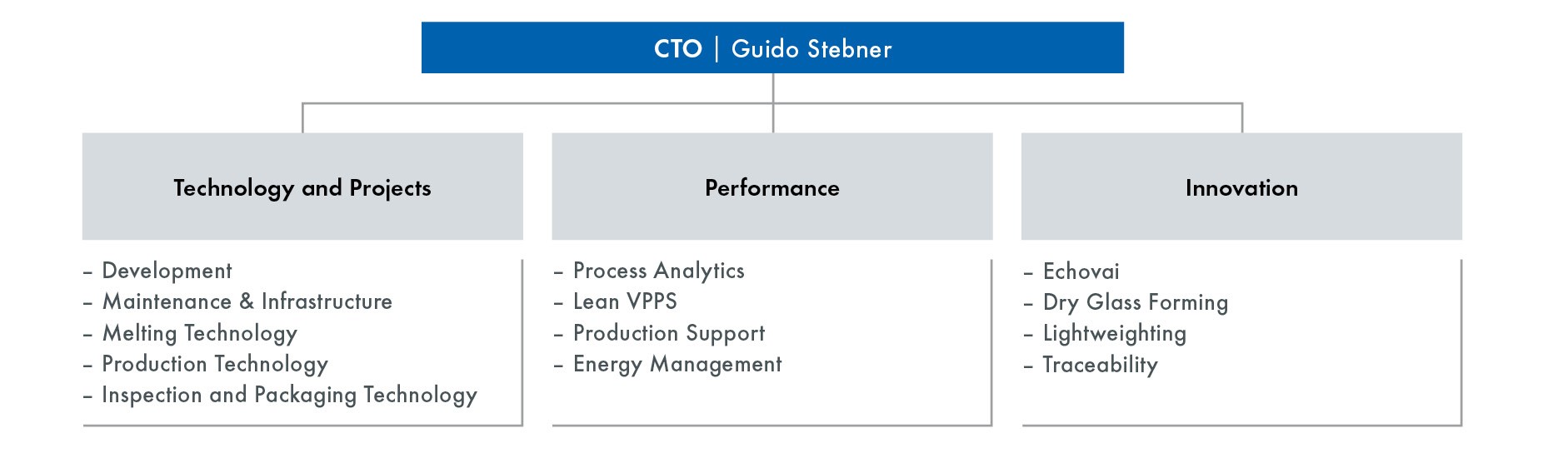

- Der Bereich Technologie und Projekte hat die technologischen Entwicklungen innerhalb und ausserhalb der Gruppe im Blick. Die eingesetzten Technologien dienen der Umsetzung der Produktionsprozesse innerhalb der gesamten Vetropack-Gruppe und haben insbesondere Digitalisierung, Innovation und Nachhaltigkeit im Fokus. Bewährte und bekannte Technologien in diesen Themen werden hinsichtlich ihrer Eignung für Vetropack geprüft und gegebenenfalls ins Unternehmen getragen.

- Der Bereich Performance trägt die Verantwortung für die Produktionsprozesse. Der Fokus liegt auf deren Analyse, der Standardisierung und der stetigen Optimierung der Prozesslandschaft von Vetropack sowie dem Benchmarking innerhalb und ausserhalb der Gruppe zur Verbesserung der operativen Performance. Werkzeuge zur kontinuierlichen Verbesserung wie Lean oder Six Sigma kommen dabei regelmässig zum Einsatz.

- Der Bereich Innovation entwickelt die Prozesse und Produkte der Zukunft. Das im Jahr 2020 am Standort Pöchlarn in Österreich ins Leben gerufene Innovationszentrum wurde Anfang Januar 2022 organisatorisch in den Bereich Technologie und Produktion integriert. Die Forschungsschwerpunkte des Innovationszentrums liegen auf der Prozess- und Produktentwicklung sowie der Digitalisierung.

Performance-Bericht

Innovation und

geistiges EigentumWir optimieren das traditionsreiche Handwerk der Glasproduktion laufend. Auf diese Weise möchten wir mit innovativen, umweltverträglichen und qualitativ hochwertigen Produkten und Dienstleistungen den Anforderungen der Kunden gerecht werden und so den langfristigen Geschäftserfolg sichern. Dies haben wir in unserer Strategie 2030 mit Drive Innovation als einer von fünf strategischen Stossrichtungen definiert.

Innovationsstrategie und -portfolio

Mit der Strategie 2030 unterstreichen wir die hohe Relevanz von Innovation für unser Unternehmen. Die offene Innovationsstrategie fokussiert nicht nur auf die Produktentwicklung, sondern zielt auf die ganzheitliche Weiterentwicklung der Behälterglasfertigung entlang der Wertschöpfungskette. Zu diesem Zweck nutzen wir – ergänzend zur umfassenden Innovation der Fertigungsprozesse und -technologien – neue, digitale Vermarktungs- und Verkaufskanäle, verbessern die Planungsprozesse und optimieren unsere Organisation.

Wir möchten Innovation gruppenweit stärker fördern. Mit dieser Aufgabe ist der Bereich Technologie und Produktion betraut. Neben der Unterstützung der Produktion in den Werken verantwortet der Bereich die Prozess- und Technologieentwicklung der gesamten Gruppe. Um dabei möglichst zielgerichtet vorgehen zu können, haben wir diesen Bereich in drei Organisationseinheiten mit klar getrennten Verantwortlichkeiten unterteilt:

Die Schmelzwanne der Zukunft

Es braucht sehr hohe Temperaturen und entsprechend viel Energie, um aus Sand, Soda, Dolomit, Kalk und anderen Rohstoffen Verpackungsglas herzustellen. Beheizt werden diese Schmelzwannen in der Regel mit Erdgas. Um unsere Produktion umweltschonender und in Anbetracht der hohen Energiepreise auch wirtschaftlicher zu machen, braucht es neben der Optimierung der konventionellen Technologie innovative Konzepte zur «Schmelzwanne der Zukunft». Hier leisten alle Einheiten des Bereichs Technologie und Produktion einen Beitrag zu der Verringerung des CO₂- Fussabdruckes und der Verringerung des CO2-Fussabdrucks und der Verringerung des Energieverbrauchs unserer Produktion.

Die Entwicklung der Technologie hin zu kleineren Energieverbräuchen und dem Ersatz von Erdgas durch elektrische Energie mit zurzeit am Markt erhältlichen Anlagen wird im Bereich Technologie und Projekte vorangetrieben. Ziel ist es, durch die Auswahl geeigneter Technologie und die Investition in diese kurzfristig den Energieverbrauch der Schmelzproduktion zu senken und den CO2-Fussabdruck der Produktion zu verringern. Durch den Einsatz von regenerativen Energien anstelle fossiler Energieträger sollen in Zukunft bis zu 20 Prozent der CO2-Emissionen eingespart werden. Hierzu werden beispielsweise Technologien wie alternative Schmelzwannenkonzepte (z. B: Hybrid-Oxyfuel-Schmelzwannen) oder Rohstoffvorwärmung untersucht.

Die Optimierung des Ausbringens, der Verbrennungsprozesse oder des Rohstoffeinsatzes zur Verringerung des Energieverbrauchs und des CO2-Fussabdrucks werden im Bereich Performance bearbeitet. «Best practices» aus den Vetropack-Werken werden in Gruppenstandards überführt und auf andere Standorte übertragen.

Im Bereich Innovation werden die Konzepte der Zukunft erarbeitet. Eine aktive Beteilung von Vetropack an den Projekten «Furnaces of the Future» des europäischen Branchenverbandes FEVE oder «Zero CO2» in Zusammenarbeit mit dem Forschungsnetzwerk IPGR (International Partners in Glass Research) und der Hochschule RWTH Aachen werden aus diesem Bereich koordiniert. Schwerpunkte der Forschungsarbeit liegen auf innovativen Schmelzwannen-Konzepten und dem Einsatz CO2-freier Rohstoffe. Darüber hinaus wird im Rahmen eines Smart-Factory-Ansatzes intensiv an der Digitalisierung des gesamten Wertstromes gearbeitet.

Fortschritte und Ereignisse im Berichtsjahr

Mehrwegleichtglas Echovai geht in die zweite Phase der Markteinführung

Studien belegen, dass Mehrweggebinde aus Glas zu den nachhaltigsten und umweltfreundlichsten Verpackungsarten zählen. Lediglich ihr Gewicht und ihre Widerstandsfähigkeit galten bislang als Schwachpunkte von Glasflaschen. Mit Echovai haben wir als weltweit erster Hersteller von Glasverpackungen eine Lösung entwickelt, die diese Aspekte signifikant verbessert. Es handelt sich um eine besonders stabile und materialsparende Form von Leichtglas-Flaschen, die nicht nur um bis zu 30 Prozent leichter als Standard-Mehrwegflaschen sind, sondern auch resistenter gegen Abrieb.

Rund zehn Jahre Entwicklungsarbeit im Vetropack-Innovationszentrum brauchte es für Echovai. Produziert werden die stabilen Leichtglas-Gebinde bisher noch ausschliesslich im Werk im österreichischen Pöchlarn. In den letzten drei Jahren (Phase 1) wurden Millionen von Flaschen beim Pilotkunden Mohrenbrauerei erfolgreich verkauft und wieder befüllt. Umfangreiche Tests haben die verlängerte Lebensdauer und Haltbarkeit der Echovai-Flaschen bestätigt. Ausgewählte neue Projekte werden nun in der anstehenden Phase 2 zeigen, wie und welche weiteren Vetropack-Anlagen für die Echovai-Produktion fit gemacht werden müssen – die Voraussetzung, um die Nachfrage nach Echovai-Flaschen europaweit zu decken. In einer nachfolgenden dritten Phase sprechen wir von möglicher Auslizenzierung der Technologie und unseres Know-hows an Dritte, um die Markteinführung auf breiter Front zu ermöglichen.

Medienmitteilung «Ecovai von Vetropack: Weltweit erste Mehrwegflaschen aus thermisch gehärtetem Leichtglas»Eigene Scherbenaufbereitung als zukünftiger Wettbewerbsvorteil

Den Scherbenanteil in unserer Produktion zu erhöhen, ist eine unserer wichtigsten Zielsetzungen. Wir treiben deshalb an verschiedenen Standorten Projekte in diesem Thema voran.

Kapitel Kreislaufwirtschaft und RessourceneffizienzIn der Vergangenheit wurden bereits zielgerichtet Investitionen in verschiedenen Werken zur Verbesserung der internen Scherbenaufbereitung getätigt. Dies führte zu einer deutlichen Erhöhung des Scherbenanteils in den entsprechenden Werken, teilweise über 85 Prozent. In Kroatien wird zurzeit die Investition in eine neue Scherbenaufbereitungsanlage untersucht. Erste Gelder zur Durchführung einer technischen Machbarkeitsstudie wurden im Investitionsplan bewilligt. Marktseitige Untersuchungen zur Beschaffung des Rohstoffes werden durchgeführt. Ziel ist es, eine State-of-the-Art-Anlagentechnik zu entwickeln, die für alle folgenden Projekte dieser Art als Blaupause genutzt werden kann.

Italienisches Werk mit «State-of-the-Art-Technologie»

Über CHF 400 Millionen investieren wir unser neues Werk in Italien. Der neue Hightech-Standort bietet mehr Flexibilität in der Produktion bei höheren Kapazitäten und einem Fokus auf nachhaltige Prozesse. Wir investieren in leistungsfähige und smarte Technologien, die eine flexiblere und individuellere sowie ressourceneffizientere Produktion ermöglichen. Sämtliche Glasherstellprozesse basieren auf dem Know-how der Vetropack-Gruppe und sind nach dem neuesten Stand der Technik eingerichtet worden. Die entsprechenden Anlagen und Ausrüstungen wurden im Berichtsjahr – gemeinsam von Projektteam und dem Team Technologie und Projekte – ausgewählt und beschafft. 2023 liegt der Fokus auf der Inbetriebnahme.

Medienmitteilung «Vetropack errichtet neues Werk in Italien: Modernere Anlagen und mehr Nachhaltigkeit»«Know your bottle»

Glas ist ein besonderer Werkstoff. Es lässt sich immer wieder einschmelzen und verliert nicht an Qualität. Bis zu 50 Mal kann eine Mehrweg-Glasflasche wiederverwendet werden, bevor sie wieder eingeschmolzen werden muss. Aufwändig sind in diesem Kreislauf insbesondere die Kontrolle und die Reinigung zwischen den Zyklen. Die Rückverfolgbarkeit jeder einzelnen Flasche kann die Kontrolle der Flaschen erleichtern. Wir sehen hier Potenzial im Einsatz von Datamatrix-Codes, die auf die Flasche eingebrannt werden. In diesen Code können dann alle möglichen Informationen über die Flasche gespeichert werden, etwa wo und wie oft die Flasche gefüllt wurde.

Dry Glass Forming zur industriellen Anwendung entwickeln

Das Schmieren von Formen ist ein notwendiger Schritt in der Glasherstellung. Um eine bessere Trennung zwischen Glas und Formenmaterial zu erreichen, werden sogenannte Formentrennmittel benutzt. Hierfür werden Schmierstoffe auf Mineralölbasis eingesetzt. Jährlich benötigen wir davon rund 54 Tonnen, die von Hand oder einem Roboter regelmässig aufgetragen werden müssen. Alternative Lösungen zu suchen, macht deshalb aus Umwelt- und Effizienzsicht Sinn. Zudem kann es beim Auftragen der Formentrennmittel zu Rauchentwicklung sowie zur Entwicklung schädlicher Dämpfe kommen oder Mitarbeitende verletzten sich.

Seit 2021 arbeiten wir an einer neuen Technologie zur Beschichtung für die Formen der Glasproduktion, die dann nicht mehr geschmiert werden müssen. Die im Innovationszentrum beschichteten Formen können laut Vortests mehrere Tage ohne Schmieren auskommen. Dann wird in der Werkstatt wieder eine neue Beschichtung aufgetragen. Damit entfällt der Prozess des Schmierens komplett.

Zusammen mit der Montanuniversität Leoben in Österreich und den International Partners in Glass Research der RWTH Aachen ist das Team daran, den Prozess zur Beschichtung von Formen zur industriellen Reife zu bringen – um die Glasproduktion sicherer, nachhaltiger und effizienter zu machen.

Einführung regelmässiger Performance-Tests

In der Optimierung unserer Produktionsprozesse sehen wir bedeutendes Potenzial in der systematischen Datenanalyse. Dabei stehen wir vielerorts noch am Anfang. Wir haben im Berichtsjahr breit mit Performance-Reviews gestartet. Unser Ziel ist es, einen Überblick über den technologischen Stand unserer Werke zu erhalten und die zentralen Produktionsprozesse zu verstehen. Darauf aufbauend, werden wir in einem nächsten Schritt Prozessstandards festlegen, KPIs definieren und messen, um inskünftig noch gezielter investieren zu können. Es hat sich jedoch bereits in den ersten Monaten der Datenanalyse gezeigt, dass auch spezifisches Optimierungspotenzial sichtbar wird.

Herstellungsprozessinnovation mit Lieferanten

Von der Effizienzsteigerung im Glasproduktionsprozess über Verbesserungen in der Organisation bis hin zur Produktentwicklung – wir setzen in nahezu jedem strategischen Innovationsbereich auf die Zusammenarbeit mit unseren Lieferanten. Deren Streben nach einem höheren Digitalisierungsgrad unterstützt auch entsprechende Prozesse bei Vetropack.

Als Teil unserer Innovationsstrategie regen wir auch Innovationen bei Lieferanten, Kunden und in internationalen Forschungsvereinigungen an, beispielsweise im Rahmen des Verbands IPGR (International Partners in Glass Research).

Als integrierter Teil der Gesamtstrategie wird die Innovationsstrategie vom CEO getragen. Unterstützt wird er dabei vom CTO, der insbesondere Prozessinnovationen auch mit Lieferanten vorantreibt. In der digitalen Innovationswelt ist für uns die Industrie 4.0 das erklärte Ziel. Die industrielle Produktion soll mit moderner Informations- und Kommunikationstechnik verzahnt werden. Technische Grundlage hierfür sind intelligente und digital vernetzte Systeme. Durch die Vernetzung soll es möglich werden, nicht mehr nur einen Produktionsschritt, sondern eine ganze Wertschöpfungskette zu optimieren. Das Netz soll zudem alle Phasen des Lebenszyklus des Produktes einschliessen – von der Idee eines Produkts über seine Entwicklung, Fertigung, Nutzung und Wartung bis hin zum Recycling.

Fortschritte und Ereignisse im Berichtsjahr

Konkrete Innovationen im Berichtsjahr sind der Berichterstattung zum wesentlichen Thema Innovationsstrategie und -portfolio zu entnehmen.

- col1

- col1

- col1

- col1